Adaptaciones técnicas para trabajar sin detener la producción: la clave en demoliciones industriales eficientes

El reto de demoler en concurrencia con la actividad de la industria: una necesidad real y estratégica

La industria actual se enfrenta a un desafío tan ambicioso como ineludible: renovar instalaciones, desmantelar líneas de producción obsoletas o adaptar infraestructuras sin que ello implique detener la operativa diaria. Para responsables de operaciones, mantenimiento, ingenierías y sostenibilidad, el dilema es claro: ¿cómo acometer una demolición industrial, a menudo compleja y técnicamente exigente, sin asumir el elevado coste de una parada de planta?

En este contexto, la capacidad de intervenir en entornos industriales vivos, maximizando la recuperación de materiales y garantizando la seguridad, se convierte en un factor diferencial. No solo por el ahorro económico y la mejora de la productividad, sino porque responde a una preocupación creciente del sector: cumplir con los objetivos de sostenibilidad, trazabilidad y economía circular, mientras se mantiene la continuidad operativa.

Este artículo aborda, desde la experiencia práctica y técnica de Alberich, cómo las adaptaciones técnicas y la metodología avanzada permiten afrontar demoliciones industriales sin interrupciones, con resultados sobresalientes en seguridad, eficiencia y valorización de residuos metálicos. Descubre los procesos clave, los errores a evitar, ejemplos reales y recomendaciones para elegir el partner adecuado. Si buscas soluciones que combinen innovación, experiencia y cumplimiento normativo, este contenido es para ti.

¿Cómo se planifica y ejecuta una demolición industrial sin riesgos y sin interrumpir la producción?

La planificación integral y la ingeniería de detalle son la base para intervenir en plantas en funcionamiento. En Alberich, cada proyecto arranca con una visita técnica y un diagnóstico exhaustivo:

Fases críticas para un desmantelamiento con planta activa

- Análisis inicial y coordinación con el cliente

Se identifican las áreas a intervenir, los equipos críticos y los procesos productivos que no pueden verse afectados. Se define un plan de trabajo adaptado a los horarios y ciclos de la planta. - Diseño de fases y ventanas de intervención

El desmantelamiento se divide en fases independientes, programadas en ventanas de tiempo que minimicen el impacto (turnos nocturnos, fines de semana, paradas técnicas programadas). Aquí reside la capacidad de trabajar en concurrencia, manteniendo la producción activa. - Segregación y señalización de zonas de trabajo

Se instalan barreras físicas, señalización y sistemas de control de acceso para aislar de manera segura las áreas intervenidas, sin interferir con la operativa del cliente. - Comunicación y coordinación constante

Se establece un canal directo entre el responsable técnico de la obra y los responsables de producción del cliente, para ajustar en tiempo real cualquier incidencia o necesidad. - Plan de emergencia y seguridad específico

Cada fase cuenta con su propio plan de seguridad, evaluando riesgos para personas, bienes y procesos productivos.

Ejemplo real: En el desmantelamiento de una línea de producción en una planta alimentaria, Alberich logró retirar maquinaria pesada y estructuras obsoletas trabajando en turnos nocturnos, aislando sin que la producción diaria se detuviera ni un solo día.

¿Cuáles son los pasos y procesos críticos del desmantelamiento técnico?

El desmantelamiento industrial en plantas activas exige una metodología quirúrgica, donde la precisión y la seguridad son innegociables:

- Inspección técnica y análisis de materiales

Se identifican materiales valorizables y elementos peligrosos (aceites, amianto, RAEE). - Desmontaje selectivo y secuenciado

Se retiran primero los equipos de mayor valor o riesgo. El corte y desmontaje se realiza con herramientas de baja vibración y bajo ruido para no interferir con los procesos adyacentes. - Clasificación y segregación en origen

Los residuos se separan en obra, optimizando la recuperación de metales y facilitando la trazabilidad documental. - Logística adaptada

El transporte de residuos y materiales se programa en horarios no productivos o zonas de carga segregadas, evitando interferencias. - Procesamiento inmediato en planta propia

Los materiales se trasladan rápidamente a las plantas de reciclaje de Alberich, donde se tratan y valorizan conforme a la economía circular.

¿Por qué elegir una empresa especialista y qué ventajas aporta la maquinaria y el equipo propio?

En intervenciones sin parada de producción, la experiencia, los recursos propios y la tecnología avanzada marcan la diferencia:

- Maquinaria propia y especializada

Excavadoras de gran tonelaje, pinzas de demolición, oxicorte de alta precisión y equipos compactos permiten intervenir en espacios reducidos y entornos sensibles, sin depender de subcontratas. - Equipo técnico especialista

Ingenieros, técnicos de seguridad y operadores formados en trabajar en plantas activas y zonas ATEX, capaces de adaptarse a cambios operativos en tiempo real. - Capacidad de respuesta y flexibilidad

La disponibilidad de medios propios permite modificar el plan de trabajo ante imprevistos, garantizando siempre la seguridad y la continuidad productiva. - Gestión documental y normativa impecable

Emisión de certificados de gestión de residuos, cumplimiento de permisos y trazabilidad total, liberando al cliente de trámites y riesgos.

¿Cómo se maximiza la valorización del metal y la recuperación sostenible?

La segregación selectiva en origen y el procesamiento avanzado en planta son claves para obtener el máximo valor económico y ambiental de cada intervención:

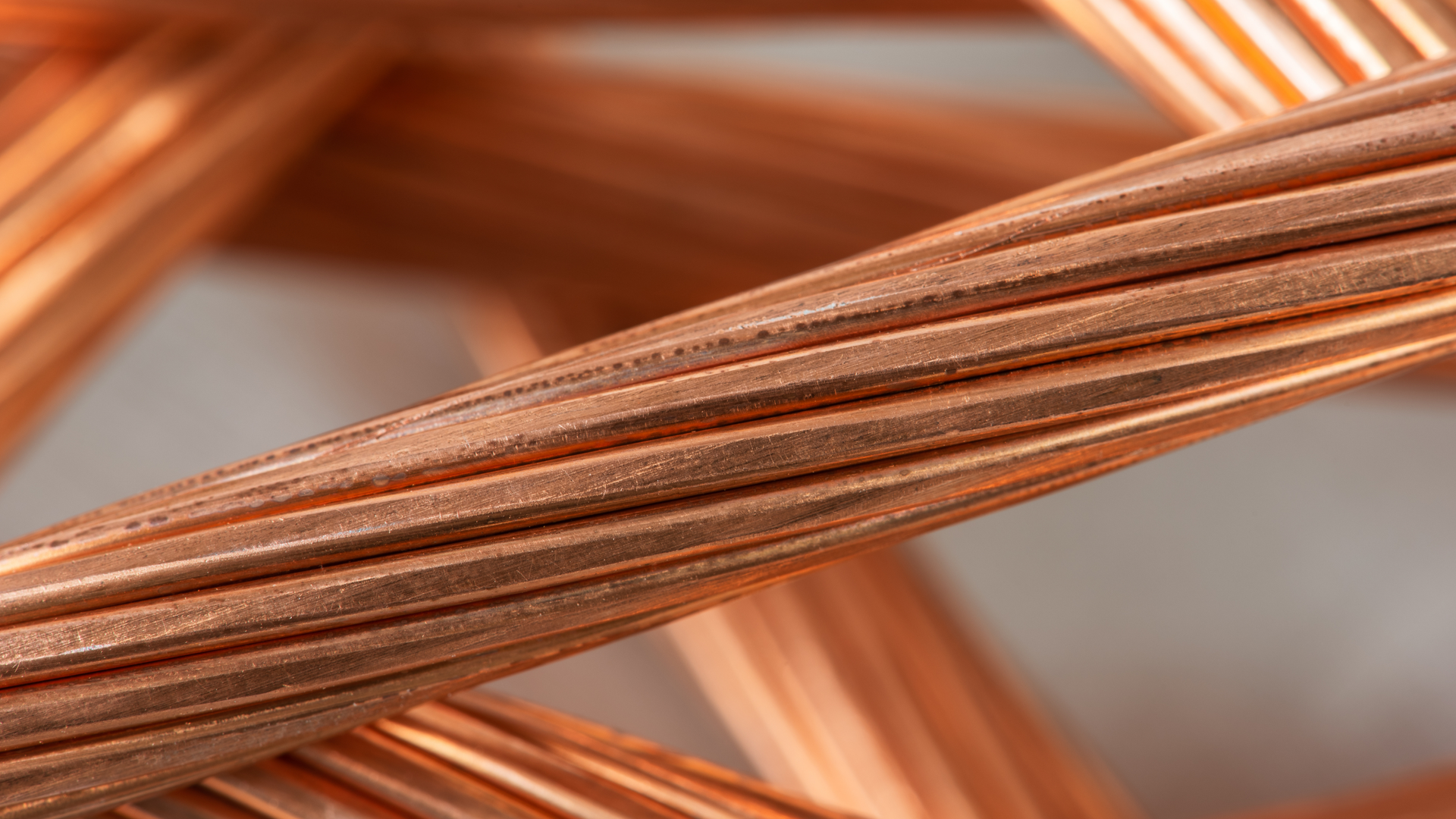

- Diagnóstico y valoración previa de metales

Se identifican los tipos y volúmenes de metales presentes (acero, cobre, aluminio, latón, etc.), planificando su retirada para optimizar el valor de recuperación. - Corte y desmontaje adaptado a cada material

El uso de oxicorte, cizallas y equipos de baja vibración permite desmontar estructuras sin afectar áreas sensibles, y separar materiales para su valorización directa. - Procesamiento propio y tecnología avanzada

Fragmentadoras, separadores magnéticos, corrientes de Foucault y sistemas de clasificación óptica maximizan la pureza y el valor de los metales recuperados. - Economía circular real

Los materiales reciclados se reintegran como materia prima secundaria en nuevos procesos industriales, minimizando residuos y reduciendo la huella de carbono del proyecto.

Permisos, normativas y documentación: ¿qué exige la ley en estos proyectos?

Trabajar en plantas activas no solo exige técnica, sino un estricto cumplimiento documental y normativo:

- Licencias y permisos de demolición

Tramitación íntegra con las administraciones locales y autonómicas. - Autorizaciones medioambientales

Para el transporte y gestión de residuos peligrosos y no peligrosos. - Certificados de gestión y trazabilidad

Documentación que acredita la correcta segregación y destino de los materiales, esencial tanto para auditorías internas como para cumplir normativas internacionales. - Protocolos ATEX

Planes y formación específica para intervenir en zonas con atmósferas potencialmente explosivas.

Alberich asume la gestión integral de todos estos permisos, garantizando la tranquilidad y seguridad jurídica del cliente.

Seguridad en entornos industriales complejos y zonas ATEX

La seguridad es innegociable cuando se trabaja en entornos productivos activos o zonas clasificadas ATEX:

- Planes de seguridad personalizados

Evaluación de riesgos y procedimientos específicos para cada fase y área de trabajo. - Formación continua

Todo el personal está formado en prevención de riesgos y protocolos ATEX. - Supervisión técnica in situ

Presencia constante de responsables de seguridad y técnicos cualificados. - Equipos y métodos de baja incidencia

Uso de maquinaria y técnicas que minimizan vibraciones, polvo, ruidos y emisiones, adaptándose a los estándares de cada sector.

Ejemplos de proyectos reales y métricas de éxito

| Proyecto | % Material reciclado | Producción activa durante obra | Logros destacados |

|---|---|---|---|

| Tanque industrial (30 m) | 100% | Sí | Sin incidentes, reciclaje total y plazos récord |

| Grúas portuarias (25 m) | 100% | Sí | Recuperación íntegra y sin afección logística |

| Planta alimentación (15 m) | 95% | Sí | Segregación avanzada, 0 incidentes |

| Pasarela ferroviaria | 100% | Sí | Sin afección al tráfico ferroviario |

Descubre más ejemplos y detalles en Demoliciones y Desmantelamientos Industriales , Tanque Industrial y Grúa Portuaria.

Consejos prácticos y recomendaciones para empresas industriales

- Anticipa la planificación: Involucra a tu partner desde la fase de proyecto para identificar restricciones, fases y ventanas de trabajo.

- Exige segregación en origen: Solicita que los residuos sean clasificados en obra para maximizar la valorización y minimizar costes de gestión.

- Verifica la experiencia y recursos propios: Elige empresas con maquinaria y equipo propio, capaces de adaptarse a cambios y responder con flexibilidad.

- Asegura la trazabilidad y gestión documental: Pide siempre certificados y documentación completa de gestión de residuos y cumplimiento normativo.

- Solicita métricas de éxito y casos reales: Referencias concretas y datos de reciclaje y seguridad son la mejor garantía de profesionalidad.

Checklist para preparar una demolición segura y eficiente sin detener la producción

- Evaluación técnica y coordinación previa.

- Planificación de fases y ventanas de intervención.

- Segregación y señalización de zonas de trabajo.

- Planes de seguridad y emergencia personalizados.

- Segregación en origen y logística adaptada.

- Gestión documental y permisos completos.

- Supervisión técnica in situ y formación ATEX.

- Procesamiento propio y trazabilidad de residuos.

Indicadores para seleccionar el partner adecuado

- Experiencia demostrada en proyectos con planta activa.

- Recursos propios: maquinaria, planta de reciclaje y equipo técnico.

- Tasa de reciclaje superior al 90%.

- Gestión documental y cumplimiento normativo impecable.

- Flexibilidad y capacidad de respuesta ante imprevistos.

- Casos de éxito y referencias comprobables.

Errores frecuentes y cómo evitarlos

- No planificar el trabajo en fases ni coordinar con producción.

- Falta de segregación de residuos en origen.

- Depender de subcontratas sin medios propios.

- No exigir trazabilidad documental y certificados de gestión.

- Desconocer los requisitos ATEX en zonas clasificadas.

- No contar con un plan de seguridad específico y actualizado.

FAQs: trabajo sin detener la producción en demoliciones industriales

| Pregunta | Respuesta breve |

|---|---|

| ¿Puedo mantener mi producción durante una demolición industrial? | Sí, con planificación, fases y métodos adaptados, la actividad puede continuar. |

| ¿Cómo se garantiza la seguridad en plantas activas? | Mediante planes personalizados, formación ATEX y supervisión técnica constante. |

| ¿Qué tipo de maquinaria se usa en estos proyectos? | Maquinaria propia, compacta y adaptada: excavadoras, pinzas, oxicorte, etc. |

| ¿Qué documentación y permisos son necesarios? | Licencias de demolición, autorizaciones ambientales, certificados de residuos y ATEX. |

Conclusión

En la industria moderna, renovar sin detener la producción es posible con experiencia, tecnología y metodología. En Alberich, llevamos más de 120 años desarrollando soluciones técnicas que permiten afrontar los retos más complejos, garantizando seguridad, eficiencia y sostenibilidad en cada proyecto.

Solicita tu estudio técnico gratuito y descubre cómo puedes renovar tu planta sin perder ni un solo día de producción. Contacta con el equipo de Alberich para una valoración personalizada, sin compromiso.